究極の着心地のための生地作り。

2016年にデビューしたエイトンは、昨年末に、東京・表参道に初の直営店をオープン。一度袖を通したお客は虜(とりこ)になってしまうことが多い。その理由は、どこにもない、最上級の素材にこだわっているから。

ディレクターの久㟢康晴さんは、大手アパレル会社で約20年間テキスタイル開発やディレクターを務めてきた人物。生産に関するノウハウを叩き込まれた経験から、日本全国津々浦々の工場とコネクションを持ち続けている。

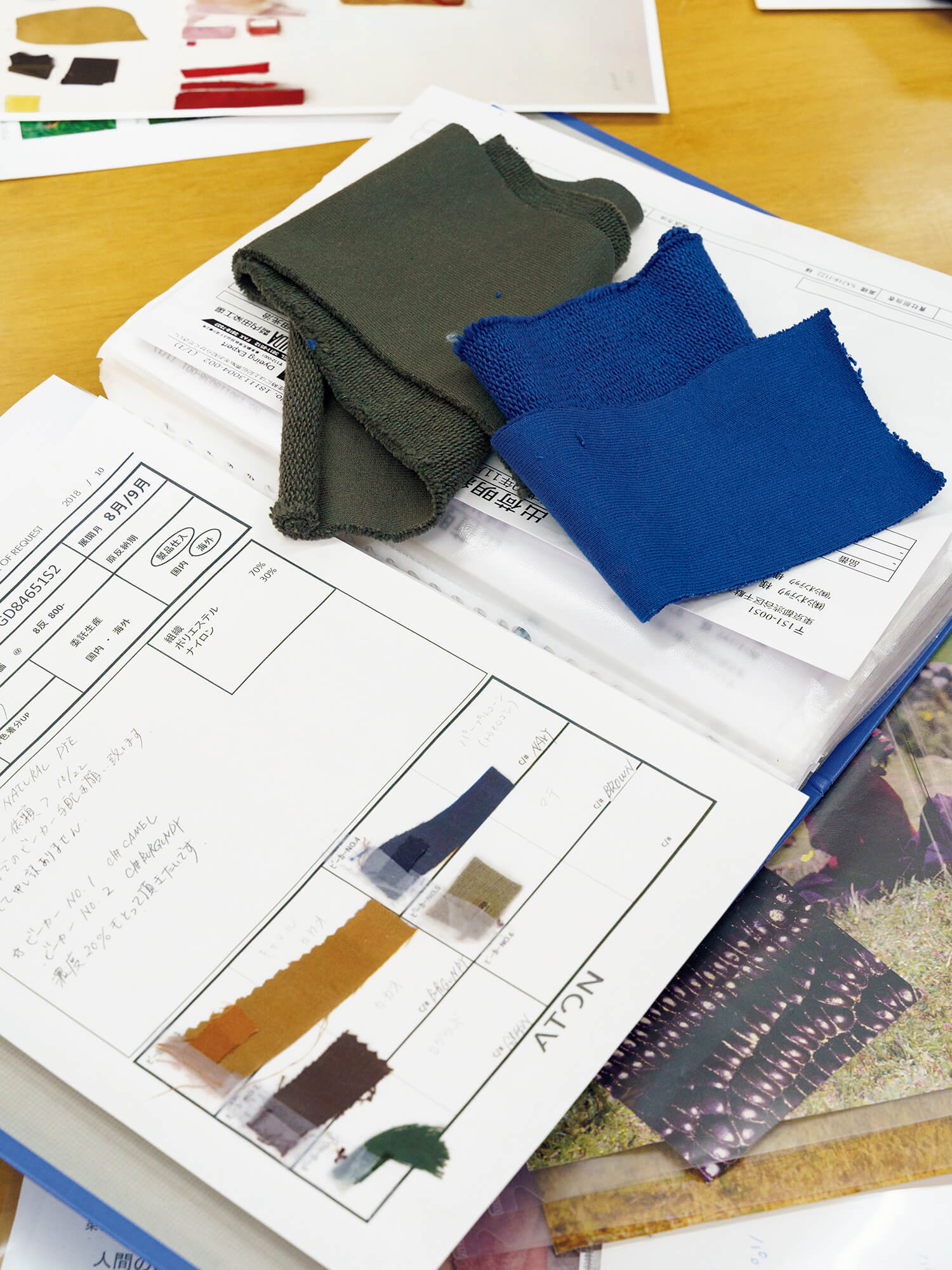

彼の考える生地は、同じ工場でオーダーしても決して真似できない。その理由を知るために、まずは、エイトンの定番アイテムである白Tシャツについて、久㟢さんに解説してもらった。

「東京にいながらに服を作ることは可能です。アパレルの現場では、ブランド側と工場の間に、商社や問屋がいて、それらを通してものを作ることが多いんです。でも、僕は、原材料から仕上がりまで、生産者側と密にコミュニケーションを取りながら、仲介してくれる会社と一緒にもの作りをします。

今回、間に入ってもらっているのは、ニッターと呼ばれるポジションで、糸の調達、編み、仕上げなどを行っている工場です。その工場で賄えない技術や仕事は外注してくれる仕組みです。僕は、このニッターさんと工場を訪れ職人さんと直接話をします。場合によっては、海外の紡績工場や農場にも伺って現地の人と話をしたり、生産環境を見たりします。

そのやり方で生まれたのがこのTシャツ。太番手の強撚糸を2本に引き揃えて編み立てた肉厚な生地を開発して作ったものなんです。シャリ感があって、さらっとしていて洗濯後や汗をかいた後の乾きが早いのが特徴です。それでいて肌も透けない。僕と職人さんとが互いの知識と技術をフル活用した成果ですね。ほかでは、絶対に作れないと自負しています」

エイトンの生地を編む

和歌山市の工場を訪ねる。

古くから日本のニット産業の町として知られる和歌山県和歌山市。その歴史は長く、明治42(1909)年に楠本藤楠氏がスイス製の丸編み機5台を導入し、生産を始めたのが起源といわれている。

大正時代には全国一の丸編みメリヤス産地として発展し、昭和30年代には合繊メリヤス生地(ジャージ)が開発された。以後、オイルショックやグローバル化の価格競争など厳しい状況にさらされている。そんな背景を持つ和歌山市でも少なくなった、現在も伝統的な丸編み機を扱う工場に向かった。

久㟢さんに案内された古い建物には昔ながらの丸編み機が所狭しと並び、まるで古き良き昭和の風景にトリップしたようだ。中央の円形の編み機を取り囲むように糸のロールが配置され、その中では、ニットが上から下に編まれている。その構造は、解説してもらわないとまるで何が起きているのかわからないほど複雑だ。

「この編み機はTシャツやスエットの生地を円筒状に編むものです。脇に縫い目がないため肌触りも着心地もよくなります。この機械は、比較的新しいものですが、古いものだと、床下に電力があってそれをチェーンではなく、革製のベルトを使って伝えている代物もあります。

日本のニット産業は、年々衰退してしまっているので、機械自体が少なくなっているのが現状です。なかには、すでに編み機を作る会社が廃業してしまってメンテナンスができなくなっているものもあります。古い編み機は、ゆっくりと空気を含んだ状態でふんわりと編むことが可能ですが、その分、生産効率は落ちてしまいます。

ただ、重要なのは、これらの編み機をどう生かすかなんです。どの糸を選ぶか、どのくらいの密度で編むかなどそれらの組み合わせは無限にありますから、自分のイメージする生地を作るには、やはり経験値と知識が必要になりますね」と説明する久㟢さんの話から、エイトンの生地の品質に対する一つの答えが見つかった。

数々のテキスタイル開発を手がけてきた彼は、糸の撚りや加工、編み地のスピードや編み機のクセなどを知り尽くしているため、職人さんとほぼ対等に打ち合わせることができるのだ。そして、無数にある組み合わせから、思い通りの選択をすることができるし、職工さんやニッターが思いつかなかったアイデアで、新たな生地を生み出す。

生地の風合いを表現することに命を懸けていて、それを感覚だけではなく、緻密な計算のもとに具現化させてきた。こうして編まれた生地は、久㟢さんが重要視する染色の工程に入る。

天然染色にこだわる

都内の染色ラボへ。

久㟢さんが、最も信頼し、足繁く通う染色工場が都内にある。工場といってもその空間は、まるで研究所という雰囲気。壁一面には、染料の素になる植物と、数十種類の染料の原液が並ぶ。

ここで、取材スタッフを迎えてくれたのは、代表の菱川恵佑さんと高橋舞さん。2人とも、久㟢さんの服作りの熱意に打たれ、共にエイトンの生地作りを染色面からサポートしているキーマン。

「ここでは、植物をはじめ鉱物など様々な物質の染料を抽出してきました。植物の総種数は、おおよそ27万種といわれています。うちでは、20年以上かけて約1万種以上を研究してデータ化してきました。

一般的に植物には、花、葉、茎、根があって、それぞれの箇所から抽出される色には、微妙な違いがあります。採取される場所や季節でも変わりますし、パワー(生命力)の強い植物の染料ならば染められる量も多いんです」と言う高橋さんが、何度も煮出した桜の枝の染料を見せてくれた。

例えば、都内の公園で採取した桜の枝と山に自生している桜の枝では、まったく染料の強さが違うらしい。

「今までもいろんな染色を試してきましたが、菱川さんの天然染色は、ほかと全く違うんです。例えば、化学染色で、青色に染めるとすれば決まったレシピの幅からしか選べないのですが、菱川さんの天然染色の場合は、無限に色の幅があります。

その自由度の高さには本当に驚かされましたし、勉強になりました」と久㟢さんが話す通り、天然染色の技術は奥が深い。

「普通は、天然染色でさえも、色落ちを防ぐために、金属系の物質を含む色止剤を使用するんです。でも、私たちの天然染色は、その色止剤をほとんど使わなくても可能です。簡単にいうと染める前の繊維に、ある天然物質を加えて反応させ、染料が密着する割合を極限まで高めたんです」と菱川さん。

詳細は残念ながらオフレコだが、実は、この染色方法は、染料の無駄をなくすことにもつながっている。例えば、10㏄の染料液を水に薄めて使うとすれば、その半分は染まりきらずに破棄してしまうのが通常の方法(化学染色では、破棄する水を浄化する工程も必要)。

ところが、菱川さんの天然染色技術では、色素が100%繊維に移るため、残るのは分離した無色の水だけとなりそのまま排水できる。さらに、染料が濃縮されているため、使用量も生地の重さに対してごくわずかな量で染められる。これは、今のファッション業界で問いただされている、サステイナビリティの面でも貴重な技術である。

着る人のことを

考えた将来的な服作り。

エイトンの代名詞でもあるスタンダードなアイテムは、久㟢さんと和歌山の職人たちとの密な関係性と、菱川さんの卓越した天然染色の技術から生まれている。

そして、それらのアイテムは、着る人の気分をリラックスさせる“着心地”という付加価値を見出す。

「僕は、日本の産業を守りながら、上質で長く着られるカッコいい服を作り続けたいんです。結果的にそのやり方がエイトンのサステイナビリティであり、着たくなる服として価値を高めていくんだと思います」と久㟢さんは言う。

これは、一朝一夕でできることではないが、彼が見せてくれたこれまでの生産現場を見れば、十分に裏づけされている。

世界では、多様な服が溢れ、廃棄される服が少なくない。この問題は、ファッション業界の大きな課題でもある。地球規模で環境問題に取り組み、貢献できる仕組みを作れるか? いかに持続していくのか?

今後ブランドに求められるのは、最新のデザインや安価なものだけではなくなると推測される。そんな時代だからこそ、 “丁寧に作られた究極の着心地”が、最大の魅力になるのではないだろうか。